Aby poprawnie podłączyć silnik jednofazowy z czterema przewodami, kluczowe jest zrozumienie, jak zidentyfikować poszczególne uzwojenia. Silniki te zazwyczaj mają dwa uzwojenia: główne i pomocnicze, które różnią się rezystancją. Właściwe podłączenie tych przewodów zapewnia nie tylko prawidłowe działanie silnika, ale również bezpieczeństwo podczas jego użytkowania.

W artykule przedstawimy krok po kroku, jak podłączyć silnik jednofazowy, unikając typowych błędów, które mogą prowadzić do uszkodzenia urządzenia lub zagrożenia dla użytkownika. Dowiesz się, jak zidentyfikować przewody, jakie kondensatory wybrać oraz jak zmieniać kierunek obrotów silnika. Dzięki tym informacjom, będziesz mógł bezpiecznie i skutecznie zainstalować silnik w swoim projekcie.

Kluczowe wnioski:- Właściwe zidentyfikowanie uzwojeń silnika jest kluczowe dla jego prawidłowego podłączenia.

- Do pomiaru rezystancji przewodów najlepiej używać miernika uniwersalnego.

- Podłączenie uzwojenia głównego i pomocniczego wymaga uwzględnienia kondensatora, aby zapewnić prawidłowe działanie.

- Sprawdzanie ciągłości połączeń i ich izolacji jest niezbędne przed włączeniem zasilania.

- Zmiana kierunku obrotów silnika jest możliwa tylko w przypadku oddzielnych uzwojeń.

Jak prawidłowo zidentyfikować przewody silnika jednofazowego

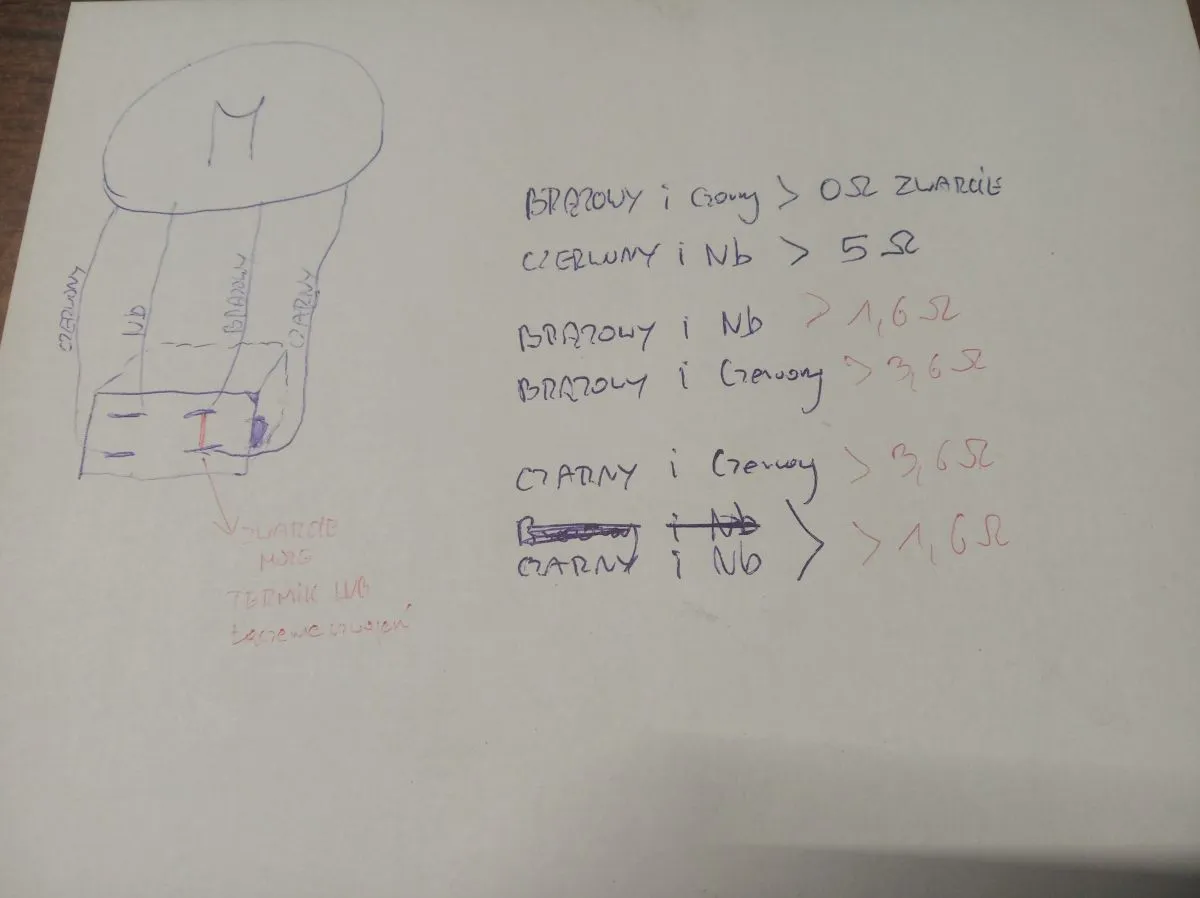

Aby poprawnie podłączyć silnik jednofazowy z czterema przewodami, kluczowe jest prawidłowe zidentyfikowanie uzwojeń. W silnikach jednofazowych zazwyczaj występują dwa rodzaje uzwojeń: uzwojenie główne oraz uzwojenie pomocnicze. Uzwojenie główne charakteryzuje się niższą rezystancją, podczas gdy uzwojenie pomocnicze ma wyższy opór. Zrozumienie tych różnic jest niezbędne, aby uniknąć błędów podczas podłączania silnika.

Prawidłowa identyfikacja przewodów nie tylko zapewnia efektywne działanie silnika, ale również minimalizuje ryzyko wystąpienia usterek. Aby zidentyfikować poszczególne uzwojenia, można skorzystać z miernika uniwersalnego, który umożliwia pomiar rezystancji między przewodami. Ważne jest, aby upewnić się, że wszystkie połączenia są solidne i dobrze izolowane, co przyczyni się do bezpieczeństwa i długowieczności silnika.

Rozpoznawanie uzwojeń: główne i pomocnicze dla bezpieczeństwa

Uzwojenia silnika jednofazowego pełnią kluczowe funkcje w jego działaniu. Uzwojenie główne, oznaczane często jako W1 i W2, jest odpowiedzialne za podstawowe funkcje silnika, natomiast uzwojenie pomocnicze, zazwyczaj oznaczone jako V1 i U1, wspomaga rozruch silnika. Rozpoznanie tych uzwojeń można przeprowadzić wizualnie, zwracając uwagę na ich oznaczenia oraz położenie w silniku.

- Uzwojenie główne: niższa rezystancja, kluczowe dla działania silnika.

- Uzwojenie pomocnicze: wyższa rezystancja, wspiera rozruch silnika.

- Oznaczenia przewodów: W1, W2 dla uzwojenia głównego oraz V1, U1 dla pomocniczego.

| Typ uzwojenia | Oznaczenie | Rezystancja |

| Główne | W1, W2 | 0,5 - 1,5 Ω |

| Pomocnicze | V1, U1 | 1,5 - 3,5 Ω |

Mierzenie rezystancji przewodów: jak to zrobić poprawnie

Aby mierzyć rezystancję przewodów silnika jednofazowego, konieczne jest posiadanie odpowiednich narzędzi oraz znajomość właściwych metod. Najczęściej używanym narzędziem do pomiaru rezystancji jest miernik uniwersalny (multimetr), który pozwala na dokładne sprawdzenie wartości rezystancji między przewodami. Przed przystąpieniem do pomiarów, upewnij się, że silnik jest odłączony od zasilania, aby uniknąć niebezpieczeństwa porażenia prądem. Warto również sprawdzić, czy przewody są w dobrym stanie, bez widocznych uszkodzeń.

Podczas pomiaru rezystancji, ważne jest, aby pamiętać o kilku kluczowych zasadach. Po pierwsze, zawsze należy ustawić multimetr na odpowiednią wartość pomiaru rezystancji, aby uzyskać dokładne wyniki. Po drugie, unikaj dotykania końcówek pomiarowych palcami, ponieważ może to wpłynąć na wyniki pomiaru. Typowe wartości rezystancji dla uzwojeń głównych wynoszą od 0,5 do 1,5 Ω, podczas gdy uzwojenia pomocnicze powinny mieć rezystancję od 1,5 do 3,5 Ω. Zrozumienie tych wartości pomoże w identyfikacji ewentualnych problemów z przewodami.

| Typ miernika | Zakres pomiaru | Dokładność |

| Miernik cyfrowy | 0-2000 Ω | ±1% |

| Miernik analogowy | 0-1000 Ω | ±3% |

| Miernik uniwersalny | 0-20 MΩ | ±0,5% |

Schemat podłączenia: krok po kroku dla jasności

Podczas podłączania silnika jednofazowego z czterema przewodami, istotne jest zrozumienie schematu podłączenia, który przedstawia, jak powinny być połączone poszczególne przewody. W schemacie można zauważyć, że uzwojenie główne, oznaczone jako W1 i W2, jest podłączone do źródła zasilania 230 V AC. Uzwojenie pomocnicze, oznaczone jako V1 i U1, łączy się szeregowo z kondensatorem, co jest kluczowe dla prawidłowego działania silnika. Zrozumienie tego schematu pomoże uniknąć błędów podczas instalacji.

Ważne jest również, aby zwrócić uwagę na sposób podłączenia przewodów. Przewody z uzwojenia pomocniczego oraz kondensator muszą być podłączone do zasilania w odpowiedni sposób. Na przykład, jeden przewód z uzwojenia pomocniczego i jeden z kondensatora łączą się z jednym przewodem zasilania, a pozostałe przewody łączą się z drugim przewodem zasilania. Oto schemat podłączenia, który ilustruje te połączenia:

Wybór kondensatora: jak zapewnić prawidłowe działanie

Wybór odpowiedniego kondensatora jest kluczowy dla efektywnego działania silnika jednofazowego. Kondensatory różnią się typem i pojemnością, co wpływa na ich działanie w układzie. Najczęściej stosowane kondensatory to kondensatory elektrolityczne, które są idealne do silników o niskiej mocy, oraz kondensatory ceramiczne, które sprawdzają się w zastosowaniach o wyższej mocy. Warto zwrócić uwagę na pojemność kondensatora, która powinna być zgodna z wymaganiami silnika, aby zapewnić jego optymalne działanie.

Właściwy dobór kondensatora ma znaczący wpływ na wydajność silnika. Zbyt mała pojemność kondensatora może prowadzić do problemów z rozruchem, podczas gdy zbyt duża może spowodować nadmierne obciążenie silnika. Zazwyczaj pojemności kondensatorów dla silników jednofazowych w zakresie 1-5 µF są wystarczające. Warto również zainwestować w kondensatory renomowanych marek, aby zapewnić niezawodność i długowieczność. Oto lista polecanych kondensatorów:

- Kondensator Wima MKS2, pojemność 2,2 µF, idealny do małych silników.

- Kondensator Epcos B32770, pojemność 4 µF, sprawdzony w zastosowaniach przemysłowych.

- Kondensator Kemet C4AC, pojemność 1 µF, doskonały do aplikacji o niskim poborze mocy.

Jak uniknąć najczęstszych błędów przy podłączaniu silnika

Podczas podłączania silnika jednofazowego z czterema przewodami, mogą wystąpić różne błędy, które mogą prowadzić do nieprawidłowego działania urządzenia lub jego uszkodzenia. Jednym z najczęstszych problemów jest niewłaściwe podłączenie przewodów, co może skutkować zwarciem lub brakiem zasilania. Aby tego uniknąć, należy dokładnie sprawdzić schemat podłączenia oraz oznaczenia przewodów przed ich połączeniem. Ważne jest również, aby upewnić się, że wszystkie połączenia są solidne i dobrze izolowane, co zapobiegnie potencjalnym problemom elektrycznym.

Kolejnym częstym błędem jest pominięcie pomiaru rezystancji przewodów przed podłączeniem zasilania. Zmniejsza to ryzyko wystąpienia usterek związanych z zwarciem. Przed przystąpieniem do pracy warto również upewnić się, że używane narzędzia są w dobrym stanie, a przewody nie są uszkodzone. Regularne sprawdzanie sprzętu oraz przestrzeganie zasad bezpieczeństwa pomoże w uniknięciu wielu problemów podczas instalacji.

Problemy z połączeniami: jak je zidentyfikować i naprawić

W przypadku problemów z połączeniami, kluczowe jest szybkie zidentyfikowanie źródła usterki. Najczęstsze problemy to: brak zasilania, nieprawidłowe działanie silnika oraz nadmierne nagrzewanie się przewodów. Aby zdiagnozować te problemy, należy sprawdzić wszystkie połączenia i upewnić się, że są one prawidłowo wykonane. Jeśli silnik nie działa, warto również zweryfikować, czy kondensator jest odpowiednio podłączony i czy nie jest uszkodzony.

Zabezpieczenia elektryczne: kluczowe aspekty dla bezpieczeństwa

Podczas pracy z silnikami jednofazowymi i ich podłączeniem, zachowanie odpowiednich środków bezpieczeństwa jest kluczowe. Przede wszystkim, przed rozpoczęciem jakiejkolwiek pracy, należy upewnić się, że zasilanie jest wyłączone. Używanie odpowiednich narzędzi, takich jak izolowane wkrętaki i rękawice, znacznie zwiększa bezpieczeństwo. Ponadto, warto zainstalować odpowiednie zabezpieczenia, takie jak bezpieczniki czy wyłączniki różnicowoprądowe, które mogą chronić przed zwarciem lub porażeniem prądem.

Również regularne sprawdzanie stanu przewodów oraz połączeń jest niezbędne, aby uniknąć potencjalnych zagrożeń. W przypadku zauważenia jakichkolwiek uszkodzeń, takich jak przetarcia czy pęknięcia, należy natychmiast wymienić uszkodzone elementy. Dbanie o porządek w miejscu pracy oraz stosowanie się do zasad BHP to kolejne ważne aspekty, które powinny być przestrzegane, aby zapewnić bezpieczne i efektywne podłączenie silnika.

Jak zmienić kierunek obrotów silnika jednofazowego

Zmiana kierunku obrotów silnika jednofazowego jest możliwa, ale wymaga spełnienia określonych warunków. W przypadku silników z oddzielnymi uzwojeniami, można to osiągnąć poprzez zamianę miejscami przewodów z uzwojenia pomocniczego. Należy pamiętać, że nie wszystkie silniki umożliwiają zmianę kierunku obrotów, dlatego przed podjęciem jakichkolwiek działań warto sprawdzić specyfikacje silnika. Zmiana kierunku obrotów może być przydatna w różnych aplikacjach, na przykład w wentylatorach czy pompach, gdzie kierunek przepływu jest istotny.

Warto również zwrócić uwagę na to, że nieprawidłowe podłączenie może prowadzić do uszkodzenia silnika. Dlatego przed przystąpieniem do zmiany kierunku obrotów, należy upewnić się, że wszystkie połączenia są solidne i dobrze izolowane. W przypadku silników z zworkami, które łączą końce jednego z uzwojeń, zmiana kierunku obrotów może być niemożliwa. Dlatego kluczowe jest, aby zrozumieć, jak dany silnik działa oraz jakie są metody zmiany kierunku obrotów.

- Silnik WEG, model 1LE, umożliwia zmianę kierunku obrotów przez zamianę przewodów.

- Silnik Siemens, model 1LA, oferuje łatwe przełączanie kierunku obrotów za pomocą odpowiednich połączeń.

- Silnik ABB, model M2AA, pozwala na zmianę kierunku obrotów z wykorzystaniem zewnętrznego przełącznika.

Jak optymalizować wydajność silnika jednofazowego w praktyce

Optymalizacja wydajności silnika jednofazowego może znacząco wpłynąć na efektywność energetyczną i trwałość urządzenia. Jednym z kluczowych aspektów jest regularne monitorowanie temperatury pracy silnika. Utrzymanie odpowiedniej temperatury pozwala uniknąć przegrzewania, które może prowadzić do uszkodzeń. Warto zainwestować w czujniki temperatury, które automatycznie informują o zbyt wysokich wartościach, co umożliwia szybką reakcję i zapobiega awariom.

Dodatkowo, zastosowanie przemienników częstotliwości (inwerterów) do regulacji prędkości obrotowej silnika pozwala na dostosowanie jego pracy do aktualnych potrzeb, co zwiększa efektywność energetyczną. Dzięki tym urządzeniom można precyzyjnie kontrolować prędkość obrotową, co jest szczególnie przydatne w aplikacjach wymagających zmiennego obciążenia, takich jak wentylatory czy pompy. Inwestycja w nowoczesne technologie nie tylko poprawia wydajność, ale także przyczynia się do oszczędności energii i obniżenia kosztów eksploatacji.